パナソニックのウェアラブルカメラHX-A1Hをできるだけ振動の影響を受けないようにバイクに取り付けるため、オリジナルのマウントを3Dプリントサービスで製作して実際に使用中です。マウントベースの取り付け方法を工夫し、間に余計なアームを入れなくても狙った方向を向くようにセットできました。カメラの重心部分を最短距離で固定できていますので、今までで一番振動の影響を受けにくくなっています。悩みだった空ぶかし時のローリングシャッター歪みもほとんど目立ちません。性能的には気に入っていますが、幾つか使いにくい点がありました。

大きな衝撃で走行中に脱落したら大損害ですので、念のためホースバンドで締め付けるようにしています。これが脱着時に結構面倒です。さらに自作マウントを90度回転させた状態で使用することになりましたが、A1Hのボタンが隠れてしまい操作しにくいことです。

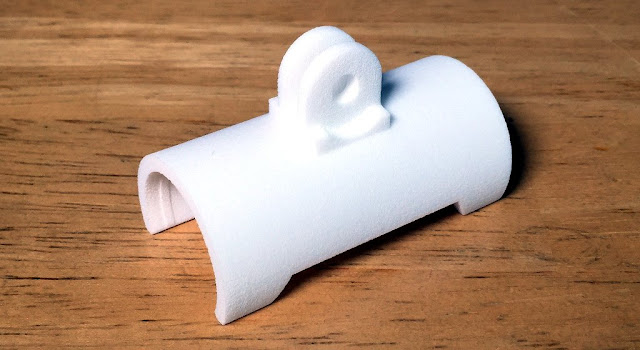

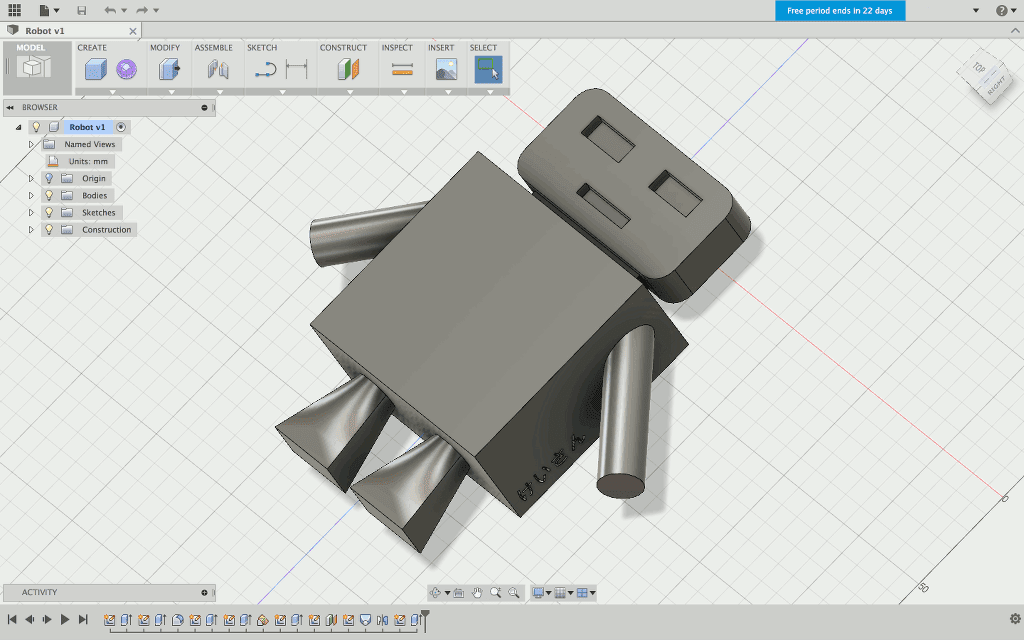

|

| バイクにはこんな取り付けかたで使用中 |

風切り音に弱いA1Hのためのウィンドジャマーをテストしている時に、偶然マイク部に風が当たらないようにするだけで相当風切り音が改善されることも発見。風切り音対策も含めて以下の三点を改良版で実現できるよう設計をやり直しました。

- 脱落防止のためのロック機構を付ける

- ロック機構にマイクの風除け機能も持たせる

- カメラを90度回転してセットした時でも操作ボタンが隠れないようにする

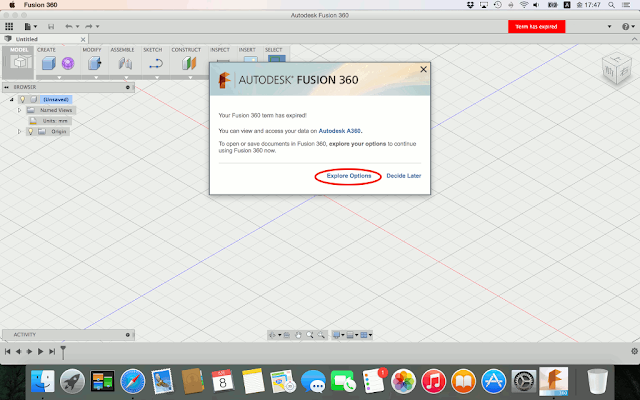

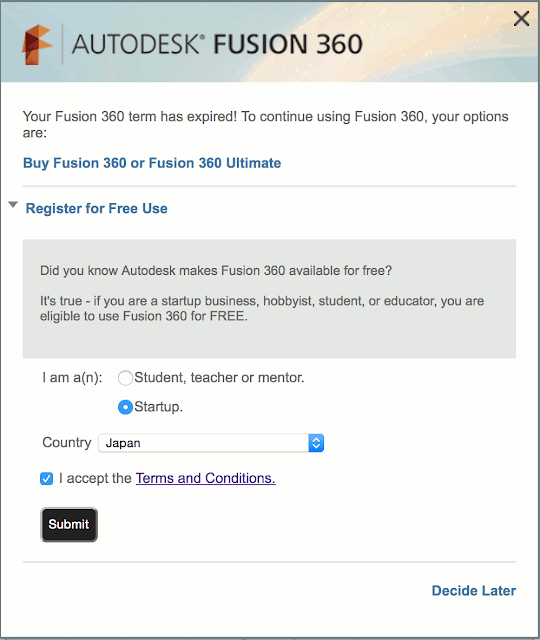

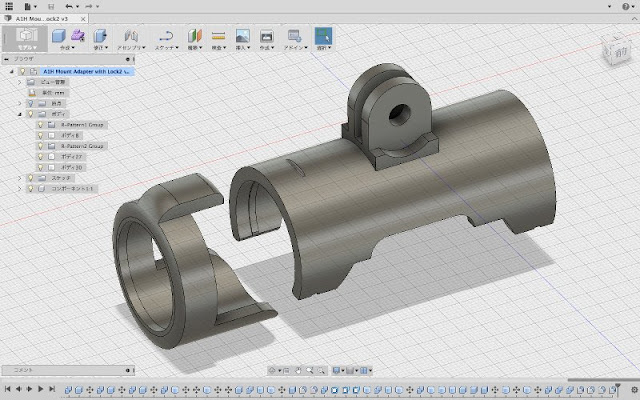

使用した3D CADソフトは高機能なAutodesk Fusion 360です。最近のアップデートで日本語化され、ますます使い易くなりました。

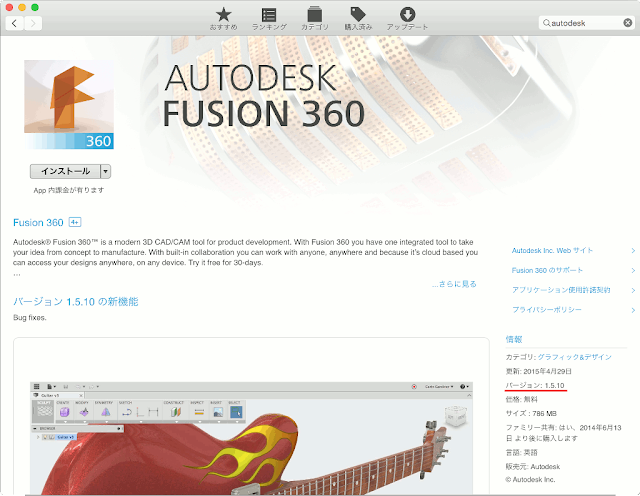

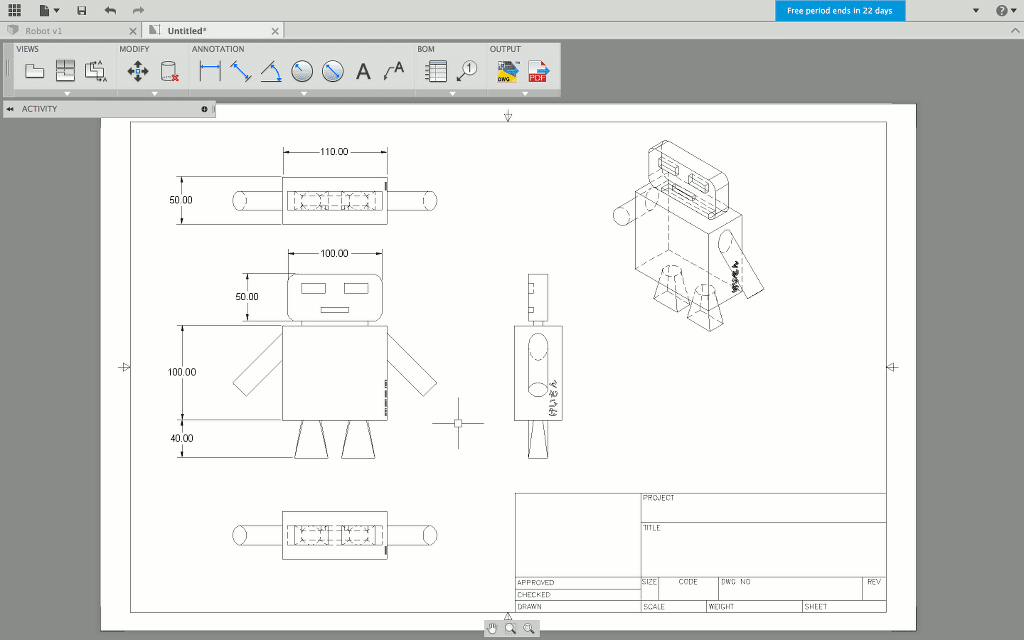

|

| Autodesk Fusion 360の画面、使い込むほどにその高機能に感心します |

出来上がったSTLファイルをDMM.makeへ送って3Dプリントしてもらいます。素材は適度なしなりがあって安価なナイロンを選択。注文してから土日を挟んで五日ほどで届きました。

|

| 出来上がった造形物 |

横方向のベースマウントに取り付けた時に、前作では操作ボタンが隠れてしまう不具合がありましたので、改良版では操作ボタンが出るようサイドを削りました。

|

| 90度回転させてセットした時にも操作ボタンが隠れないように改良 |

赤い録画ボタンの横にある小さな三つの穴がマイクです。ここに直接風が当たるとボコボコという不快な風切り音が発生します。

|

| マイク部(三つの穴)が露出している構造 |

このマイク穴に直接風が当たらないようにする風除け機能と脱落防止のためのロック機能の両方を実現するために別部品を追加しました。カチッとはめ込むだけでセット完了です。

|

| ロックと風除けになるパーツを追加 |

マイク部を塞いでいるように見えますが、隙間が空いていて音は遮りません。前方からの風を除けているだけです。こんな簡単な構造でもしっかりとウィンドジャマー同等の効果を発揮してくれます。もこもことして目立つパナソニック純正のウィンドジャマーを取り付けずに済みますので、ヘルメットなどに取り付ける際には助かります。

機能優先でシンプルに設計してみましたが、実物を見ているとデザイン的には今一つかな〜と思います。次に作る機会があれば、デザインも考慮した設計にチャレンジしてみるつもりです。

もう少しデザインを考慮したA1H用マウントアダプターに改良してみました

実際に使用するにはある程度デザインも大切。機能を反映したデザインを目指してまた改良版に挑戦してみました。

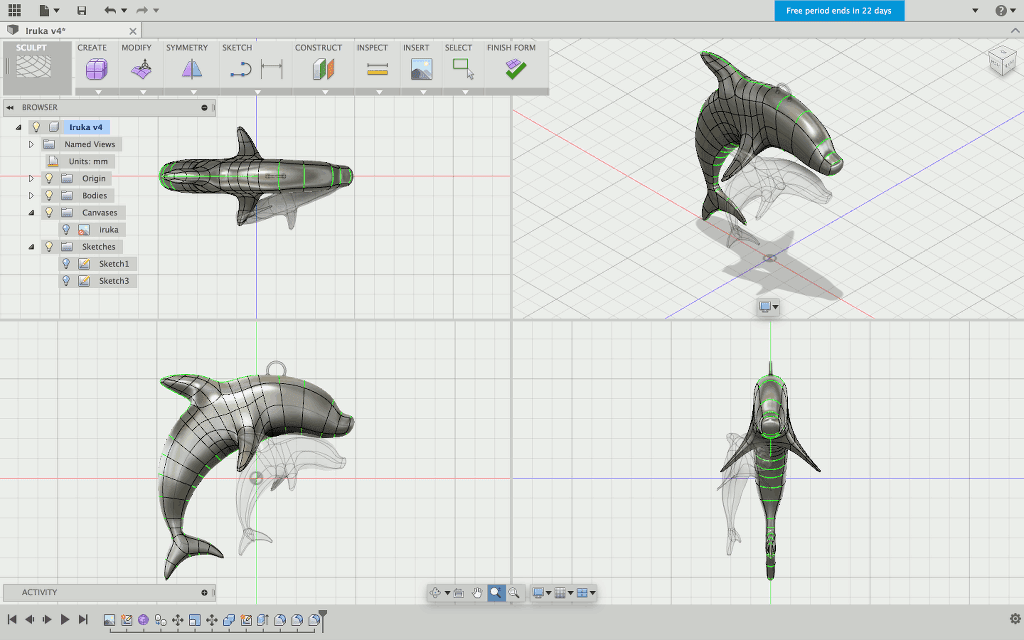

|

| Autodesk Fusion 360で編集中の改良版 |

マウントアダプター本体と一体に見えるようキャップ型とし、そこにロック機能と風除け機能をもたせました。3Dプリントサービスで出来上がったのがこれです。

|

| A1Hをセットした状態、GoPro用のマウントベースに載せています |

通常はこのままで使用できますが、脱落防止とマイク部を風に直接当てたくない時には付属のキャップをはめ込みます。

|

| キャップをはめた状態 |

遠目から見てだいぶすっきりと見えます。レンズ周辺の保護にも役立ちそうな形状となりました。使用している3Dプリントサービスでは白色以外のナイロン素材も指定できますので、黒にすればますます目立たなくなります。いい感じに出来上がりました。

(2015年11月15日追記)

さらに運搬時の操作ボタン保護カバーにもなりました

小型のHX-A1Hですので気軽にバッグやポケットに入れて持ち運べますが、ふとしたはずみに電源ボタンがオンになっていることがあります。長押しではなく、一瞬のボタン操作で電源が入ってしまうことが原因のようです。いざ使おうと思ってバッグから取り出したら、電源がすでにオンになっていてバッテリーがほとんど空だったという経験をしました。

これはいかんです。対策が必要です。電池交換式の機器であれば外しておけばいいのですが、A1Hは内蔵式です。ちょっと頭をひねってみたら、自作マウントアダプターで即解決できました。取り付けた状態でA1H本体を回転させ、ボタンを隠してしまえば完了です。これ、ナイスアイディアではないかと自画自賛しています。

|

| 自作マウントアダプターに取り付けた状態でA1Hを回転させれば電源の誤投入が防げます |

(2015年11月16日追記)

DMM.makeのクリエーターズマーケットに出品しました

自分で使ってみて納得の出来上がりになりました。同様の市販品が見当たりませんので、DMM.makeのクリエーターズマーケットに出品してみました。マウントアダプターとウィンドジャマーを個別に購入するより安価で、しかも電源誤投入防止機能まで実現できます。興味のある方は是非覗いてみてください。DMM.makeの『風防機能つきPanasonic HX-A1Hマウントアダプター(GoProマウントベース用)』でアクセスできます。

(2015年11月17日追記)